SEMANA 9: CONCRETOS

CONCRETOS

DEFINICION:

El concreto es una mezcla de diversos elementos

utilizada en la construcción. La adecuada dosificación es indispensable para

poder preparar un concreto con las normas de calidad requeridas. Es la unión de

cemento, agua, aditivos, grava y arena lo que nos da una mezcla llamada

concreto.

El concreto es un material muy frecuente en la construcción ya

que tiene la capacidad de resistir grandes esfuerzos de compresión. Sin

embargo, no se desempeña bien ante otros tipos de esfuerzos, como la flexión o

la tracción. Por lo tanto, el concreto suele utilizarse en conjunto con el

acero, en un compuesto que recibe el nombre de hormigón armado.

CLASIFICACIÓN:

Concreto

simple:

Concreto simple Es una mezcla de cemento Pórtland,

agregado fino, agregado grueso y agua, el cual no contiene ningún tipo de

elemento de refuerzo o posee elementos menores a los especificados para el

concreto reforzado.

Concreto

ciclópeo:

Es el concreto simple en cuya masa se incorporan grandes

piedras o bloques; y q no contiene armadura. Es aquel que está complementado

con piedras desplazados de tamaño máximo, de 10” cubriendo hasta el 30 %, como

máximo del volumen total; éstas deben ser introducidas previa selección y

lavado, con el requisito indispensable de que cada piedra en su ubicación

definitiva debe estar totalmente rodeada de concreto simple.El concreto

ciclópeo no se considera concreto estructural.

Concreto

armado:

Es el concreto que en su interior tiene armaduras de

acero, debidamente calculadas y situadas. Este concreto es apto para resistir

esfuerzos de compresión y tracción. Los esfuerzos de tracción los resisten las

armaduras de acero. Es el concreto más habitual.

Al reforzar el concreto con acero en forma de varillas

o mallas, se forma el llamado concreto armado o reforzado; el cual se utiliza

para dar nombre a sistemas estructurales como: vigas o trabes, losas,

cimientos, columnas, muros de retención, ménsulas, etc.

Concreto pre

esforzado:

Pretensado:

Los tendones, generalmente son de cable torcido con

varios torones de varios alambres cada uno, se restiran o se tensan entre

apoyos. Se mide el alargamiento de los tendones, así como la fuerza de tensión

aplicada con los gatos. Con la cimbra en su lugar, se vacía el concreto en

torno al tendón esforzado. A menudo se usa concreto de lata resistencia a corto

tiempo, a la vez que es curado con vapor de agua, para acelerar el

endurecimiento. Después de haberse logrado la resistencia requerida, se libera

la presión de los gatos. Los torones tienden a acortarse, pero no lo hacen por

estar ligados al concreto por adherencia. En esta forma la fuerza de presfuerzo

es transferida al concreto por adherencia, en su mayor parte cerca de los

extremos de la viga.

Postensado:

Cuando se hace el presforzado por postensado,

generalmente se colocan en los moldes de las vigas ductos huecos que contienen

a los tendones no esforzados, y que siguen el perfil deseado, antes de vaciar

el concreto. Los tendones pueden ser alambres paralelos atados en haces, cables

torcidos en torones, o varillas de acero. El ducto se amarra con alambres al

refuerzo auxiliar de la viga (estribos sin reforzar) para prevenir su

desplazamiento accidental, y luego se vacía el concreto. Cuando éste ha

adquirido suficiente resistencia, se usa la viga de concreto misma para

proporcionar la reacción para el gato de esforzado.

Tipos de

concretos de acuerdo a su peso:

Concreto

normal:

Concreto

ligero:

Este concreto es similar al concreto estándar

excepto q este tiene una baja densidad. El concreto con agregados ligeros o sea

de densidad inferior a la usual o una combinación de estos y los agregados

estándar. En nuestro país hay un gran potencial en cuanto al empleo de

agregados porosos de origen volcánico en la producción como es el caso del

sillar en Arequipa no obstante su uso en la región es muy empírico y artesanal

en concreto.

En los diseños de mezcla hay que tener muy presente la

alta porosidad de los agregados Siendo necesario usarlas en condiciones

saturadas para conseguir Uniformidad y regular los tiempos de mezclado por ser

muy desgastables a la abrasión motivando el incremento de finos y perdidas de

trabajabilidad, la densidad del concreto liviano normalmente esta 1365 y 1850

kg/m3 y una resistencia a la compresión a los 28 días de 175 kg/cm2 este

concreto se usa primordialmente en prefabricados y para reducir el peso propio

y en donde sea necesario disminuir cargas. Y finalmente en la industria se emplea en prefabricados y

primordialmente para reducir el peso propio en elementos de

contacto como losas de entrepisos en edificios altos y en donde sea

necesario denominar cargas muertas.

Concreto

pesado:

Es producido con agregados pesados especiales,

logrando se una densidad por encima de los 6400 kg/m3. El concreto pesado es

usado generalmente como una pantalla contra la radiación, pero es también

empleado como contrapeso o lastre y otras aplicaciones donde la alta densidad

es importante y así mismo también se usan como aplicación principal en la

protección biológica contra los efectos de las radiaciones nucleares; paredes

de bóvedas y cajas fuertes etc.

Algunos

tipos de concretos especiales:

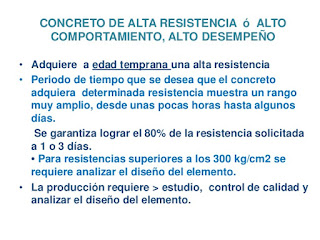

Concreto de

alta resistencia temprana:

Una alta resistencia temprana puede ser obtenida cuando

una combinación de los siguientes materiales dependiendo de la edad necesaria y

las condiciones de trabajo q las especificaciones lo requieren:

CEMENTO TIPO III.- (alta resistencia – temprana)

Alto contenido de cemento (360 a 600kg/m3)

Aditivos químicos

Microsilica

El concreto de alta resistencia temprana es usado para

concreto pretensado, concreto premezclado para una rápida de producción de

elemento, construcciones rápidas, construcciones en climas fríos pavimentación

para uso inmediato y otros usos.

Concreto

masivo:

El Concreto Masivo es definido como cualquier volumen

de concreto con dimensiones lo suficientemente grandes para requerir que se

tomen las medidas necesarias para hacer frente a la generación de calor por

hidratación del cemento y el consecuente cambio de volumen, con el fin de

minimizar el agrietamiento.

Concreto sin

slump:

Este concreto es definido como concreto con una

consistencia correspondiente a un slump de ¼ pulg. O menos. Este concreto en

estado normal (seco), debe ser lo suficientemente trabajable para ser colocado

y consolidado con el equipo que va a ser usado en el trabajo.

Muchas de las reglas básicas que gobiernan las

propiedades del concreto estándar son aplicables a este concreto; sin

embargo, la medida de la consistencia del concreto estándar difiere de la

utilizada en éstos, pues la prueba del cono de Abrams no es práctico para

dar un parámetro de éstas características.

Concreto

rolado - compactado:

Este es un concreto sin slump, y seco que es

compactado mediante un rodillo vibratorio un equipo en forma de una platea de

compactación. Este concreto es una mezcla de agregado, cemento y

agua; ocasionalmente materiales cementantes como el Fly Ash también puede

ser usado. El contenido de cemento varía desde 60 a 360 kg/m3. La mezcla

puede ser hecha con una mezcladora tradicional, o en algunas ocasiones con

camiones mezcladores o mixer. Este concreto-rolado-compactado está considerado

como el más rápido y económico método de construcción en presas de

gravedad, pavimentos, aeropuertos, caminos rurales, y como sub-bases para

caminos y avenidas que luego serán pavimentadas.

Una resistencia a la compresión de 70 a 315 kg/m2 puede

ser obtenida para concreto-rolado-compactado en proyectos de presas. Los

proyectos de pavimentos sin embargo requieren de un diseño a la compresión de

aproximadamente 350 kg/cm2.

El concreto -rolado-compactado debe reunir algunas

condiciones para su colocación, por ejemplo, tener suficiente espesor para que

la compactación sea uniforme y completa con los equipos usados. Una medida

óptima del espesor puede ser de 8 a 12 pulg. Cuando va ser colocado y

consolidado con equipo convencional de movimiento de tierra o equipos de

pavimentos.

Shotcrete :

Shotcrete es un mortero de concreto que es lanzado

neumáticamente sobre una superficie a alta velocidad. La relativamente

seca mezcla es consolidada por la fuerza de impacto y puede ser colocada sobre

superficies verticales u horizontales sin ocurrir disgregación.

El shotcrete es usado tanto para una nueva construcción

como para reparaciones. Su aplicación es particularmente importante en

estructuras abovedadas o en la construcción de túneles para la estabilización

de fragmentos de roca suelta y expuesta.

Las propiedades del shotcrete endurecido son muy

dependientes del operador. Shotcrete tiene un peso específico y una resistencia

a la compresión similar a un concreto estándar y uno de alta resistencia

respectivamente. Agregados con tamaño máximo de ¾ pulg. Pueden ser

usados.

Shotcrete puede ser producidos mediante un

proceso seco o húmedo.

En el proceso seco se hace un pre-mezclado del cemento

y los agregados; luego ésta mezcla, supuesta homogénea es impulsada por una

compresora de aire hacia la boquilla. El agua es adicionada a la mezcla en la

boquilla a la salida mezclándose íntimamente, para que inmediatamente sea

lanzada, proyectada sobre la superficie.

En el proceso húmedo, todos los ingredientes son

pre-mezclados y luego lanzados sobre la superficie. Si se adiciona al final de

la boquilla una compresora de aire, se incrementa la velocidad del lanzamiento

de la mezcla sobre la superficie.

Concreto

blanco:

El cemento blanco portland es usado para producir

concretos blancos. Es un material usado ampliamente como material

arquitectónico. El cemento blanco es fabricado de acuerdo a ASTM C150. Este

concreto es producido con agregados y agua que no contengan materiales que

puedan modificar la coloración del concreto.

Concreto

coloreado:

Este concreto, puede ser producido usando agregados

coloreados, añadiendo pigmentos de colores o ambos. Cuando son usados los

agregados de colores ellos deberán ser expuestos en la superficie del concreto.

Concreto

fresco:

Concreto recién mezclado con agua, formando una masa

plástica y fluida, capaz de ser moldeada.

Propiedades

del concreto fresco:

Trabajabilidad:

Está definida por la mayor o menor dificultad

para el mezclado, transporte, colocación y compactación del concreto. Su

evaluación es relativa, por cuanto depende realmente de las facilidades

manuales o mecánicas de que se disponga durante las etapas del proceso, ya que

un concreto que puede ser trabajable bajo ciertas condiciones de colocación y

compactación, no necesariamente resulta tal si dichas condiciones cambian.

Estabilidad:

Es el desplazamiento o flujo que se produce en el

concreto sin mediar la aplicación de fuerzas externas. Se cuantifica por medio

de la exudación y la segregación, evaluada con métodos standard que permiten

comparar dichas características entre varios diseños, siendo obvio que se debe

buscar obtener los valores mínimos. Es interesante notar que ambos fenómenos no

dependen expresantemente del exceso de agua en la mezcla sino del contenido de

finos y de las propiedades adherentes de la pasta.

Compactibilidad:

Es la medida de la facilidad con que puede

compactarse el concreto fresco. Existen varios métodos que establecen el

denominado “Factor de compactación”, que evalúa la cantidad de trabajo que se

necesita para la compactación total, y que consiste en el cociente entre la

densidad suelta del concreto en la prueba, dividido entre la densidad del

concreto compactado.

Movilidad:

Es la facilidad del concreto a ser desplazado

mediante la aplicación de trabajo externo. Se evalúan en función de la

viscosidad, cohesión y resistencia interna al corte. La viscosidad viene dada

por la fricción entre las capas de la pasta de cemento, la cohesión es la

fuerza de adherencia entre la pasta de cemento y los agregados, y la

resistencia interna al corte la provee la habilidad de las partículas de

agregados a rotar y desplazarse dentro de la pasta.

Segregación:

Las diferencia de densidades entre los

componentes del concreto provocan una tendencia natural a que las partículas

más pesadas desciendan, pero en general, la densidad de la pasta con los

agregados finos es sólo un 20% menor que la de los gruesos (para agregados

normales) lo cual sumado a su viscosidad produce que el agregado grueso quede

suspendido e inmerso en la matriz. Cuando la viscosidad del mortero se reduce

por insuficiente concentración la pasta, mala distribución de las partículas o

granulometría deficiente, las partículas gruesas se separan del mortero y se

produce lo que se conoce como segregación.

Exudación:

Propiedad por la cual una parte del agua de

mezcla se separa de la masa y sube hacia la superficie del concreto. Es un caso

típico de sedimentación en que los sólidos se asientan dentro de la masa

plástica. El fenómeno está gobernado por las leyes físicas del flujo de un

líquido en un sistema capilar, antes que el efecto de la viscosidad y la

diferencia de densidades. Está influenciada por la cantidad de finos en los

agregados y la finura del cemento, por lo que cuanto más fina es la molienda de

este y mayor es el porcentaje de material menor que la malla N° 100, la

exudación será menor pues se retiene el agua de mezcla. La exudación se produce

inevitablemente en el concreto, pues es una propiedad inherente a su

estructura, luego lo importante es evaluarla y controlarla en cuanto a los

efectos negativos que pudiera tener.

Propiedades

del concreto endurecido:

Elasticidad:

En general, es la capacidad del concreto de

deformarse bajo carga, sin tener deformación permanente. El concreto no es un

material elástico estrictamente hablando, ya que no tiene un comportamiento

lineal en ningún tramo de su diagrama cara vs deformación en compresión, sin

embargo, convencionalmente se acostumbra definir un “Módulo de elasticidad

estático” del concreto mediante una recta tangente a la parte inicial del

diagrama, o una recta secante que une el origen del diagrama con un punto

establecido que normalmente es un % de la tensión última.

Resistencia:

Es la capacidad de soportar cargas y esfuerzos,

siendo su mejor comportamiento en compresión en comparación con la tracción,

debido a las propiedades adherentes de la pasta de cemento. Depende principalmente

de la concentración de la pasta de cemento, que se acostumbra expresar en

términos de la relación Agua/Cemento en peso.

Extensibilidad:

Es la propiedad del concreto de deformarse sin

agrietarse. Se define en función de la deformación unitaria máxima que puede

asumir el concreto sin que ocurran fisuraciones. Depende de la elasticidad y

del denominado flujo plástico, constituido por la deformación que tiene el

concreto bajo carga constante en el tiempo. El flujo plástico tiene la

particularidad de ser parcialmente recuperable, estando relacionado también con

la contracción, pese a ser dos fenómenos nominalmente independientes.

Retardantes del

fraguado:

Son aditivos que retardan el tiempo de fraguado inicial

en las mezclas y, por lo tanto, afectan su resistencia a edades tempranas.

Estos pueden disminuir la resistencia inicial. Se recomienda para climas

cálidos, grandes volumenes o tiempos largos de transportacion. Algunos de estos

son: Resicret 1142, Durotard , Duro-Rock N-14, Festerlith R, Sonotard, Festard,

Retarsol, Adicreto R , Densiplast R , etc.

Acelerantes

de la resistencia:

Estos producen, como su nombre lo indica, un

adelanto en el tiempo de fraguado inicial mediante la aceleracion de la

resistencia a edades tempranas. Se recomienda su uso en bajas temperaturas para

adelantar descimbrados. Ademas, puden disminuir la resistencia final. Dentro de

estos productos tenemos: Rrmix , Festermix , Secosal, Dispercon A , Rapidolith

, Daracel 1145 , Sikacrete , Fluimex , etc.

No hay comentarios.:

Publicar un comentario